Наша компания специализируется на производстве детской мебели, ключевым продуктом которой является растущий стульчик. Важным элементом его комфорта являются подушки для сиденья и спинки, которые мы шьём сами. Клиенты высоко оценивают качество материалов и пошива, однако путь к этому результату был непростым. В этой статье я подробно расскажу, какие вызовы заставили нас открыть собственный швейный цех прямо на базе мебельного производства, и как это изменило наш бизнес.

Проблемы аутсорсинга: брак и срывы поставок

Два года назад, выйдя на рынок, наши стульчики быстро заняли лидирующие позиции на маркетплейсах, что привело к резкому росту продаж. Изначально пошив подушек мы доверили стороннему производителю из другого региона. Со временем это сотрудничество начало вызывать серьёзные трудности: высокий процент бракованной продукции и хроническое невыполнение плановых объёмов поставок. С увеличением спроса проблемы только усугубились — к нам пошли потоки негативных отзывов. Нам приходилось вручную проверять каждую полученную подушку и тратить ресурсы на замену дефектных изделий, что било по репутации и отнимало время.

Критической точкой стал случай, когда вместо запланированных 1000 комплектов мы получили лишь 500. Из-за этого нам пришлось временно снять стулья с продаж, что негативно отразилось на логистике и окончательно подорвало наш рейтинг у покупателей.

Обратите внимание: ЧЕЛЯБИНСКИЙ ПРЕДПРИНИМАТЕЛЬ РАСКРЫВАЕТ СЕКРЕТ СВОЕГО УСПЕХА В ПРОИЗВОДСТВЕ И ПРОДАЖЕ.

Первые шаги к собственному производству

Параллельно у нас уже был позитивный опыт работы с местной швеёй Ольгой, которая выполняла для нас небольшие заказы. Качество её работы было несравнимо выше, а главное — мы могли лично контролировать каждый этап. Осознав, что аутсорсинг больше не является для нас жизнеспособным вариантом, мы изучили предложения других подрядчиков, но везде столкнулись с завышенными ценами. Для нас стало очевидно, что сохранение качества и репутации бренда — приоритет, ради которого стоит взять процесс в свои руки. Так было принято стратегическое решение об организации собственного швейного цеха.

Мы начали с малого: освободили под мастерскую один из небольших складских помещений, наняли нескольких швей, а Ольгу назначили руководителем нового подразделения. Это позволило нам наконец взять под контроль график производства и минимизировать брак.

Рост и расширение ассортимента

Результаты не заставили себя ждать: дефекты свелись к минимуму, качество продукции стабилизировалось, а мы получили долгожданную возможность чётко планировать выпуск. Продажи стульчиков с нашими подушками пошли вверх, и стало ясно, что цех необходимо расширять. Помимо подушек для стульев, в нашу производственную линейку добавились матрасы для детских качелей-горок и ремни безопасности.

По нашим расчётам, для удовлетворения растущего спроса требовался штат как минимум из 10 швей, для которых в старом помещении уже не было места.

Переезд в полноценный цех

Следующим логичным шагом стала аренда просторного цеха в непосредственной близости от основного мебельного производства. Мы провели там капитальный ремонт, создали комфортные и эргономичные рабочие места для сотрудников и организовали отдельный склад для готовой продукции.

Текущие мощности и новые вызовы

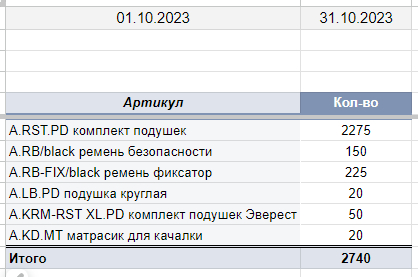

На сегодняшний день в одну смену в цеху трудятся 5 швей, которые ежемесячно производят около 4000 различных изделий. Актуальные производственные показатели за октябрь отражены в прикреплённой таблице.

Этих мощностей хватает для покрытия текущих заказов, но без какого-либо операционного запаса. Уже на ноябрь запланирован выпуск более 3100 комплектов подушек, включая крупные поставки в Приволжский федеральный округ. Перед нами встала новая дилемма: для выполнения планов необходимо либо расширять штат, либо временно сократить ассортимент, сконцентрировавшись на пошиве подушек только самых популярных цветов.

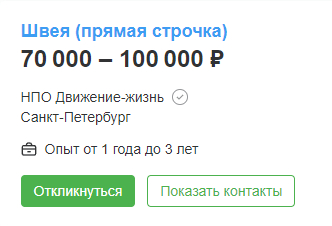

Однако поиск квалифицированных швей оказался непростой задачей. Несмотря на достойный уровень оплаты труда, на вакансии приходит мало откликов, а многие соискатели предпочитают формат удалённой работы из дома.

Таким образом, наш путь от зависимости от ненадёжного подрядчика до создания собственного производственного подразделения продолжается. Мы находимся в процессе постоянной оптимизации и поиска решений для стабильного выполнения всё возрастающих планов. Это история о том, как контроль над ключевыми процессами становится залогом качества и устойчивого роста бизнеса.

С наилучшими пожеланиями!

Больше интересных статей здесь: Бизнес.

Источник статьи: Как мы открыли собственный швейный цех на производстве мебели.